- OMRON Story

-

【行业首创】将AI直接搭载于机械控制器而非云端

【行业首创】将AI直接搭载于机械控制器而非云端

-

加速开放式创新的未来生产现场

加速开放式创新的未来生产现场

-

通过工匠技艺的“可视化”,在制造现场掀起革命

通过工匠技艺的“可视化”,在制造现场掀起革命

-

太阳能电池板开拓京都的未来

太阳能电池板开拓京都的未来

-

为解决生产制造一线的课题,试图扩展机器人的可能性

为解决生产制造一线的课题,试图扩展机器人的可能性

-

通过机械弥补身体缺陷,打造每个人都能够展现能力与个性的工厂

通过机械弥补身体缺陷,打造每个人都能够展现能力与个性的工厂

-

实践企业理念各自创造新的精彩

实践企业理念各自创造新的精彩

-

让5,300万婴幼儿和他们的家人安度舒适之夜

让5,300万婴幼儿和他们的家人安度舒适之夜

-

将“近未来设计”化作创新原动力

将“近未来设计”化作创新原动力

-

如何让AI与制造现场合二为一?

如何让AI与制造现场合二为一?

~让机械拥有熟练技师的智慧,是一个不小的挑战~ -

深入现场的工程师,向生产制造现场的难题发起挑战

深入现场的工程师,向生产制造现场的难题发起挑战

~提升生产效率的,是人的智慧~ -

未来,谁都不会错失重病信号

未来,谁都不会错失重病信号

~组合血压计与心电计,尽早发现患病风险~ -

让放射线技师的医疗现场更加安全

让放射线技师的医疗现场更加安全

~用无线手持开关创建全新的全球商务模式~ -

先进的生产制造,撑起不变的“强大”

先进的生产制造,撑起不变的“强大”

~支撑着社会与工业50年发展的电子部件“MY继电器”~ -

走向电力“零浪费”的未来,“不知其踪”的电源系统是关键

走向电力“零浪费”的未来,“不知其踪”的电源系统是关键

-

电子部件支撑电子社会演进,村田制作所领跑制造前列

电子部件支撑电子社会演进,村田制作所领跑制造前列

-

让更多人体验到在快乐中成长的技术

让更多人体验到在快乐中成长的技术

-

“机灵”的机器人——构建人与机器的新型关系

“机灵”的机器人——构建人与机器的新型关系

-

一条全自动包装线的诞生记

一条全自动包装线的诞生记

-

授之以鱼,更授之以渔

授之以鱼,更授之以渔

-

人机完美默契

人机完美默契

-

空间投影,通向未来的路标

空间投影,通向未来的路标

-

从生产现场获得灵感,抑制振动从此变得不一样

从生产现场获得灵感,抑制振动从此变得不一样

-

欧姆龙:“零事故”的安全生产现场

欧姆龙:“零事故”的安全生产现场

-

慧眼识世界:超越人类的“机械之眼”

慧眼识世界:超越人类的“机械之眼”

-

IoT革命进行时

IoT革命进行时

-

MEMS-从微观世界中掌握地球的律动-

MEMS-从微观世界中掌握地球的律动-

-

来自大自然的灵感 人工智能就在身边

来自大自然的灵感 人工智能就在身边

-

乒乓球机器人秀神技

乒乓球机器人秀神技

-

欧姆龙大数据 智能工厂的全新体验

欧姆龙大数据 智能工厂的全新体验

|

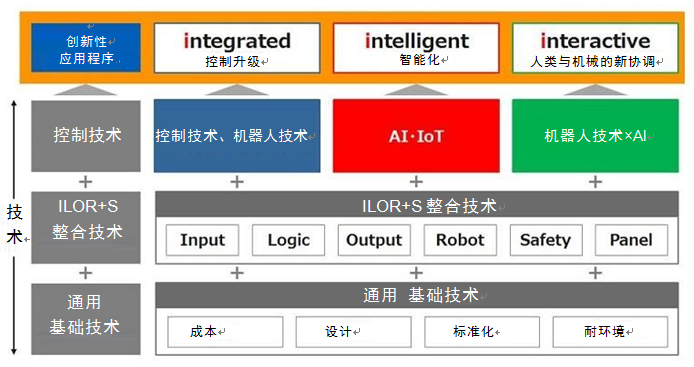

加速开放式创新的未来生产现场 通过紧贴现场的应用程序激发生产现场创新 在2018年11月29日的技术战略说明会上,欧姆龙介绍了面向未来生产现场的尖端技术以及通过开放式创新有效利用AI技术的相关情况,并公开了基于生产革新理念“i-Automation!”研发的紧贴现场的应用程序。 通过整合“ILOR+S”与最尖端技术创造应用程序 欧姆龙执行董事、工业自动化事业公司技术开发本部长福井信二在谈到紧贴现场的意义时表示:“有些需求如果没有现场经验就无从了解,为了满足这些需求,我们一边与客户沟通,一边开发改善现场的应用程序。” “ILOR+S”表示生产现场所需的“Input(输入装置)”、“Logic(控制装置)”、“Output(输出装置)”、“Robot(机器人)”以及“Safety(安全装置)”。欧姆龙的产品线不仅囊括了上述各种类型的产品,还通过将这些产品与AI、IoT、机器人等最尖端技术的结合,创造出最适合客户需求的创新性应用程序。 此外,为了满足客户需求,欧姆龙还运用开放式创新思维,借鉴外部的知识和经验用于应用程序研发。 创造创新性应用程序的“技术架构” 通过开放式创新研发现场型AI引擎 在此次技术战略说明会上,欧姆龙宣布将与AISing Ltd.合作,共同研发实现控制设备自动化的AI引擎。 欧姆龙的福井信二(左)和AISing Ltd.的出泽纯一先生(右)宣布共同研发AI引擎 共同研发的AI引擎以AISing Ltd.开发的全球速度最快的嵌入式AI算法“Deep Binary Tree”为基础进行。 实时AI算法不需要高端CPU和大量存储,通过少量学习便能快速掌握大量数据,实现能够动态处理的应用程序。 用锂离子二次电池材料卷绕装置进行实证实验的结果显示,通过事先预测因材料接缝和偏移导致的意外状况,能够将次品废弃量控制在原先的三分之一以下。 欧姆龙的目标是“生产线零事故”,即生产线上不出现停产、次品等事件。 通过有效利用AI,生产线不断自动学习4M(人员、设备、材料、加工方法)的变化,从而实现自主控制。具体来讲,AI能自行学习生产线上输入设备和控制设备等的信息,使生产线能够预测问题的发生,实时地向控制设备做出指示。 谈到对今后的展望时,福井表示:“生产线零事故的目标中还包含,在控制次品带来的废弃损失和能源损失等对环境造成的影响的同时,解决精通设备调试的熟练技术人员的技术传承这一社会课题。” 今后,欧姆龙将继续在需要改善现场问题的各个领域中运用最尖端的技术进行研发,创造出能够解决问题的应用程序,为制造业的创新做出贡献。 “i-Automation!”最新应用程序 ※“i-Automation!”这一理念展现了欧姆龙所提供价值的方向。欧姆龙将致力于通过生产现场自动的“控制升级”(integrated)、“智能化”(intelligent)和“人类与机械的新协调”(interactive)来实现生产创新。 • integrated(控制升级) 欧姆龙拥有品种齐全的控制设备和深入了解生产现场的诀窍并充分利用这一特点,通过软件深度优化在紧贴现场的思路下研发的“ILOR+S”设备,创造着各种应用程序。 利用欧姆龙的“ILOR+S”设备,插入连接器便能进行熟练工水平的组装作业,相关产品数量超过140种。 • intelligent(智能化) “智能化”始于实时检测设备状态的变化,其目的是实现不停运的生产线。应用程序检测设备状态的细微变化,如果这些变化有导致次品的风险,则立即发出警报。应用程序具备学习能力,越用越聪明,精度越来越高。 部分应用程序已经实用化,由此形成的“AI预见性维护信息库”已开始提供面向直动机构等的3种服务。 • interactive(人类与机械的新协调) 有效利用IoT技术,更好地在生产现场实现人与机器人的协调。 掌握作业人员因长时间疲劳工作或熟练程度参差不齐而导致的组装质量波动和失误,让机器人等各种机械设备予以弥补。这是人类与机械新协调的第一步。 2018年5月,欧姆龙与台湾机器人厂商Techman Robot公司合作,力求通过其生产的摆臂式协作型机器人实现这种关联性。 |

|