- OMRON Story

-

【行业首创】将AI直接搭载于机械控制器而非云端

【行业首创】将AI直接搭载于机械控制器而非云端

-

加速开放式创新的未来生产现场

加速开放式创新的未来生产现场

-

通过工匠技艺的“可视化”,在制造现场掀起革命

通过工匠技艺的“可视化”,在制造现场掀起革命

-

太阳能电池板开拓京都的未来

太阳能电池板开拓京都的未来

-

为解决生产制造一线的课题,试图扩展机器人的可能性

为解决生产制造一线的课题,试图扩展机器人的可能性

-

通过机械弥补身体缺陷,打造每个人都能够展现能力与个性的工厂

通过机械弥补身体缺陷,打造每个人都能够展现能力与个性的工厂

-

实践企业理念各自创造新的精彩

实践企业理念各自创造新的精彩

-

让5,300万婴幼儿和他们的家人安度舒适之夜

让5,300万婴幼儿和他们的家人安度舒适之夜

-

将“近未来设计”化作创新原动力

将“近未来设计”化作创新原动力

-

如何让AI与制造现场合二为一? ~让机械拥有熟练技师的智慧,是一个不小的挑战~

如何让AI与制造现场合二为一? ~让机械拥有熟练技师的智慧,是一个不小的挑战~

-

深入现场的工程师,向生产制造现场的难题发起挑战 ~提升生产效率的,是人的智慧~

深入现场的工程师,向生产制造现场的难题发起挑战 ~提升生产效率的,是人的智慧~

-

未来,谁都不会错失重病信号~组合血压计与心电计,尽早发现患病风险~

未来,谁都不会错失重病信号~组合血压计与心电计,尽早发现患病风险~

-

让放射线技师的医疗现场更加安全~用无线手持开关创建全新的全球商务模式~

让放射线技师的医疗现场更加安全~用无线手持开关创建全新的全球商务模式~

-

先进的生产制造,撑起不变的“强大” ~支撑着社会与工业50年发展的电子部件“MY继电器”~

先进的生产制造,撑起不变的“强大” ~支撑着社会与工业50年发展的电子部件“MY继电器”~

-

走向电力“零浪费”的未来,“不知其踪”的电源系统是关键

走向电力“零浪费”的未来,“不知其踪”的电源系统是关键

-

电子部件支撑电子社会演进,村田制作所领跑制造前列

电子部件支撑电子社会演进,村田制作所领跑制造前列

-

让更多人体验到在快乐中成长的技术

让更多人体验到在快乐中成长的技术

-

“机灵”的机器人——构建人与机器的新型关系

“机灵”的机器人——构建人与机器的新型关系

-

一条全自动包装线的诞生记

一条全自动包装线的诞生记

-

授之以鱼,更授之以渔

授之以鱼,更授之以渔

-

人机完美默契

人机完美默契

-

空间投影,通向未来的路标

空间投影,通向未来的路标

-

从生产现场获得灵感,抑制振动从此变得不一样

从生产现场获得灵感,抑制振动从此变得不一样

-

欧姆龙:“零事故”的安全生产现场

欧姆龙:“零事故”的安全生产现场

-

慧眼识世界:超越人类的“机械之眼”

慧眼识世界:超越人类的“机械之眼”

-

IoT革命进行时

IoT革命进行时

-

MEMS-从微观世界中掌握地球的律动-

MEMS-从微观世界中掌握地球的律动-

-

来自大自然的灵感 人工智能就在身边

来自大自然的灵感 人工智能就在身边

-

乒乓球机器人秀神技

乒乓球机器人秀神技

-

欧姆龙大数据 智能工厂的全新体验

欧姆龙大数据 智能工厂的全新体验

欧姆龙大数据 智能工厂的全新体验

中国,上海。坐落在浦东新区金桥开发区的欧姆龙工厂里,整齐干净的生产线正在紧锣密鼓地工作着。作为欧姆龙在中国地区的主力生产工厂,为满足全球客户需求,这里每时每刻都进行着产品的制造和生产。

伴随着中国制造业的迅速发展,客户的需求也变得多种多样,从前单一化,大批量的生产模式早已过时。由于生产过多造成的产品库存积压,或是无法及时提供客户所需要的产品都会影响工厂的效率及成本。面对产品种类高达20000多个,生产线超过150条的工厂,欧姆龙该怎么做才能把这些数据合理有效地活用起来,促进生产?又如何保证及时监测不良品,进行改善呢?

这是欧姆龙,乃至其他生产型工厂面临的普遍课题。

秉承企业价值观 利用传感与控制优势研发的管理系统

“创造社会需求”——秉承着欧姆龙的价值观,欧姆龙的研发人员开始挑战。现场生产线1天内生产品种更换的频度达到40次以上。在这种情况下,如何确保品质质量并保证交货期至关重要。因此,我们随时需要知道现场是什么状况。

为了更好地看到改善的地方,欧姆龙希望除了得到技术熟练工人的直觉和经验之外的客观数据,还想要一个可以分析大数据并且能够显示出员工可轻松做出反应的结果。将不利转换为有利是突破问题的一大法宝。庞大复杂的生产线数据正好可以作为基础,欧姆龙凭借自身“传感&控制”的技术优势,提出了在“大数据(Big Data)”下实现现场管理可视化体系。

作为工业制造自动化解决方案,欧姆龙的Sysmac为生产线设备提供了一个整合的控制平台。即将自动化技术与大数据分析技术融合,协助制造业企业打造更高效的可视化生产线。

大数据+可视化 人机和谐共处的示范

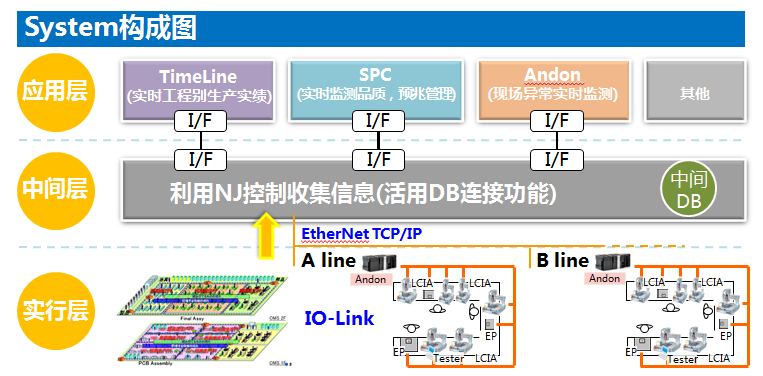

在实行层,通过IO-Link,利用NJ控制收集信息并把信息输送到应用层。TimeLine及时监测生产状况,覆盖到每个生产环节。SPC能够及时改善特定工序,实现管理预测。Andon技术时时反映异常状况,助力持续改善。

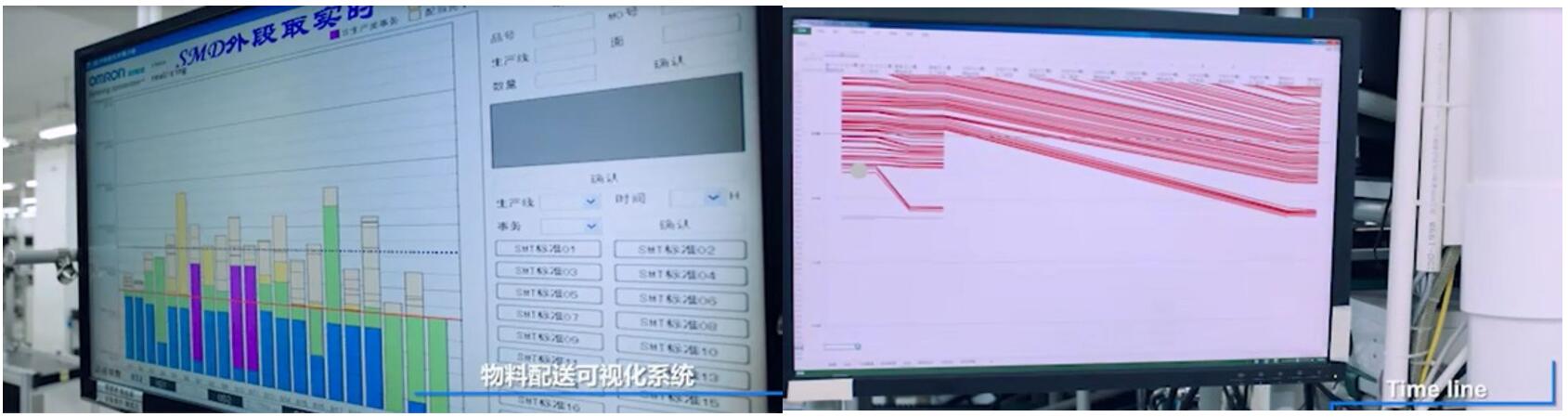

通过活用大数据,欧姆龙确保了能够实现生产品质与效率的安定化。对于现场的异常处理也可以根据行灯数据分析生产线停止状况,减少异常停止并进行PDCA的持续循环。此外,对于现场物料的供应管理,通过可动率的提高与可视化,能够结合生产计划的数据,适时为各生产线提供物料补充。

品质安定 & 可视化管理

以往,如果生产过程中发生错误,即使是熟练工人,也至少需要花费多个小时来彻查原因,找出可以改进的地方。但是现在,通过大数据的运用,实现生产线的可视透明化,只需1小时就可以解决问题。数据可视化大幅节省了时间,提高了生产效率。

此外,数据可视化带来的另一个变化就是现场操作人员意识的提高。员工只需看一眼报表就能发现错误,对于整条生产线的全体员工来说,也更容易把握全局、扩大视野,而不再把目光只集中在自身所负责的环节当中。通过激发员工的生产积极性,最终使得整个生产制造进入良性循环,让人与机器默契协作的生产成为现实。

展望未来 我们期待更多智能体验

当下,中国制造2025战略正在稳步推进,其中,智能制造作为重点项目工程一直倍受关注。对于制造业企业来说,何谓“智能制造”?我们又将如何利用自身的优势助力智能制造?现在,欧姆龙控制技术与大数据的完美结合交出了一份答案。

未来,工厂的自动化、智能化发展势必加强,在此基础上,对于大数据的利用也将成为智能制造中一项有力的环节。欧姆龙相信,以传感&控制+智能,活用大数据,会为制造业以及客户带来更多智能的全新体验与成果。